La corrente continua è il futuro delle fabbriche

L’alimentazione elettrica industriale sarà sempre più realizzata in corrente continua tramite le DC grid e il motivo è molto semplice: si risparmia.

Corrente Alternata VS Corrente Continua

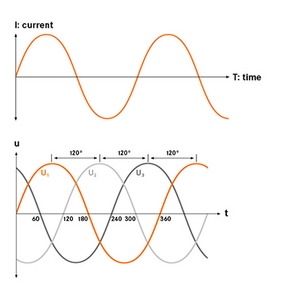

La Corrente Alternata è una corrente con andamento sinusoidale nel tempo che alterna la polarità in maniera periodica.

È utilizzata nella maggior parte delle applicazioni industriali ed è generata dalle più grandi centrali elettriche (es. idroelettrico, combustibili fossili o centrali nucleari).

Dove è richiesta più potenza una singola fase non basta e, in questi casi, si passa a sistemi trifase in cui ci sono 3 conduttori che trasportano corrente con tensioni alternate sfasate di 120°.

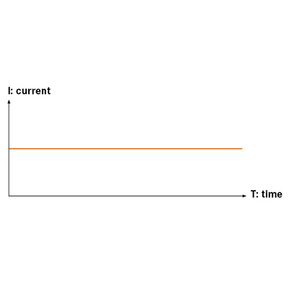

La Corrente Continua invece è costante nel tempo e non inverte mai la sua direzione. È utilizzata soprattutto nell’illuminazione led e per l’alimentazione di componenti elettronici a bassa tensione.

Viene prodotta dai pannelli fotovoltaici e dalle celle a combustibile e può essere immagazzinata facilmente nei sistemi di accumulo.

Vantaggi nell’uso della corrente continua

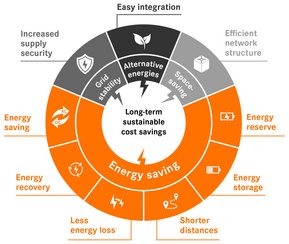

Cambiando l’infrastruttura da un sistema a corrente alternata ad uno a corrente continua si riescono ad ottenere notevoli vantaggi:

1. Accumulo e rigenerazione dell’energia

L’energia prodotta durante l’accelerazione e la frenata dei motori delle macchine può essere riutilizzata e accumulata facilmente in batterie e sistemi di accumulo. Grazie ad una rete in corrente continua è possibile accumularla e riutilizzarla immediatamente senza sprechi dovuti alle perdite di conversione.

2. Semplice integrazione delle fonti di energia rinnovabile

È possibile rendere la propria rete elettrica più indipendente, sicura e risparmiare ancora di più se si utilizzano sistemi di accumulo, celle a combustibile e moduli fotovoltaici nel proprio impianto. Tutti questi sistemi lavorano con la corrente continua e quindi sono più efficienti se collegati direttamente ad una rete CC.

3. Meno perdite di conversione

I convertitori di frequenza utilizzati per i motori elettrici effettuano per la loro funzione due conversioni. Prima viene convertita la corrente alternata in ingresso in corrente continua e poi nuovamente in corrente alternata con frequenza variabile a seconda della velocità. Ogni conversione causa delle perdite di energia, quindi avere una rete in CC permette di eliminare uno stadio di conversione e di conseguenza aiuta a risparmiare energia.

4. Tensioni più elevate

Con la corrente continua possiamo trasportare una corrente nominale superiore rispetto alla corrente alternata, ovvero fino a 1500 Vdc a parità di cavo. Questa peculiarità, unita alla caratteristica della corrente continua di non avere l’“effetto pelle” ed all’eliminazione della potenza reattiva, permette di ottenere la stessa potenza con un’intensità di corrente minore. Questo permette di utilizzare cavi con sezione inferiore.

5. Meno fermi macchina

I data center o gli impianti di produzione che hanno una produzione programmata precisa, fanno molto affidamento sui gruppi di continuità. Nella rete a CC i tempi di risposta possono raggiungere valori molto inferiori rispetto ad un sistema AC, ovvero nell'ordine dei nanosecondi. Quindi le fluttuazioni di tensione possono essere compensate rapidamente ed in questo modo è più facile evitare tempi di fermo impianto non pianificati.

Risparmi ed efficienza energetica

I risparmi, dunque, che si ottengono implementando una rete in corrente continua sono molteplici. Riassumendoli in poche parole, vediamo come la corrente continua può portare a risparmiare in tutte le parti dell’impianto:

1. Energia

- Meno perdite di conversione da CA a CC

- Meno perdite di trasporto

- Accumulo e rigenerazione dell’energia

2. Risorse e Componenti

- Riduzione dei componenti elettronici (eliminando gli stadi di conversione e i sistemi di filtri)

- Necessari cavi con solo 3 conduttori al posto di 4

- Sono sufficienti sezioni inferiori del conduttore a parità di potenza

3. Altri risparmi

- Utilizzando sistemi di accumulo e produzione interna di energia (es. pannelli fotovoltaici) può essere ridotta la tariffa di fornitura esterna.

- Si ottengono meno interruzioni di macchina grazie all’indipendenza dalla rete esterna, dall’accumulo dell’energia e dai sistemi di continuità.

LAPP: membro fondatore ODCA

LAPP è pioniera della tecnologia dei cavi per corrente continua a bassa tensione fino a 1500 V e lo dimostra grazie alla partecipazione attiva a progetti di ricerca sul tema della corrente continua a livello industriale. Infatti, LAPP è tra i membri fondatori del progetto di ricerca DC-INDUSTRIE e dei suoi successori: DC-INDUSTRIE2 ed ODCA (Open Direct Current Alliance).

Come risultato della ricerca e dello studio di LAPP sui componenti idonei per la corrente continua, è stata sviluppata una gamma di prodotti ingegnerizzati appositamente per applicazioni in corrente continua. I cavi hanno una colorazione specifica per applicazioni in corrente continua ed esistono in diverse famiglie per soddisfare tutte le necessità delle varie applicazioni come robotica, catene portacavi, impianti fotovoltaici.

Se vuoi conoscere di più sull’intera gamma di cavi per applicazioni in corrente continua, consulta qui la pagina dedicata.